4~20mA 的信号从本质来讲,就是可改变输出电流大小的电流源。

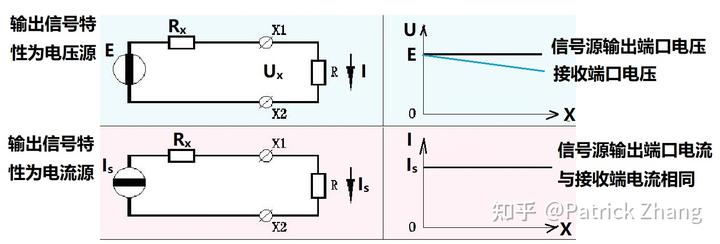

我们看下图:

图 1 中的横坐标 X 是传输距离,Rx 是线路电阻。

我们从图 1 中看到,距离越长,中间的转接端子接口越多,则线路电阻就越大,于是以电压源特性输出的信号接收侧其电压值下降就越厉害,失真越大。以电流源特性输出的信号在接收侧则不会发生改变。

这就是在工控中广泛采用 4~20mA 信号传输的原因。

不过,传输线路的电阻越大,电流源侧的电压就越高。如果此电压超过信号侧电源 Ec 的幅值,则输出电流必然会趋于饱和甚至下降。

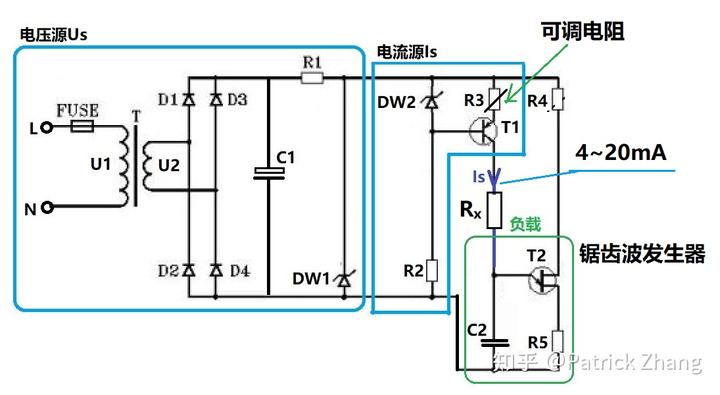

我们看下图:

图 2 中,共基极晶体管 T1 就是电流源电路,它输出的电流 Is 的大小是受可调电阻 R3 整定的,我们可以让输出电流确定在 4~20mA 中的某个值上。

当传输线电阻 Rx 增加时,只要负载侧的电压不超过最大允许值,系统的输出电流维持不变。但如果超过最大允许值,则输出电流 Is 的值会发生改变,甚至造成晶体管 T1 无法工作。

以电流源 4~20mA 输出的信号不但能抵御线路电阻的影响,还能抵御线路干扰,故 4~20mA 信号在工控中得到广泛运用。

有趣的是,当现场总线技术出现后,人们都纷纷以为现场总线会取代 4~20mA 信号。这么多年过去了,我们发现 4~20mA 信号并没有被完全取代,而且还在发展。可见 4~20mA 信号在工控技术以及继电保护技术中的生命力该有多强。

我第一次接触到 4~20mA 信号时,记得是微差压传感器的输出,我当时感到奇怪,为何不以 0mA 为最低值?咨询了许多人,都解释不清。后来自己设计 PLC 程序时发现,电流信号的最低值如果是 0,误差会很大,我突然就明白了 4mA 最低值的原因。

当我们连接传感器时有可能接触不良或断线,由于 PLC 无法采集到电流信号导致很难判断到底是误差还是故障。无法判断。现在把起点设为 4mA 很容易判断发生了断线。另外,电流信号的抗干扰能力比电压信号强得多。如果现场干扰强烈,则必须使用 4~20mA 信号。

我用 EMC 电磁骚扰测量仪测过 0~10V 的电压信号和 4~20mA 的抗干扰能力,传输线长度都是 50 米,当然是整卷的测试线了。我发现 4~20mA 的信号稳定度和抗干扰能力远远超过 0~10v 的电压信号。

不过,在工控中当 4~20mA 传输线的距离一般不能超过 100m,若超过 100 米就要用 RS485 的现场总线了。

就回答到这里吧。