这是一个很好的问题,这对于很多刚入行的新人都是一个比较困惑的问题,也是很多具有相当入行经验的人没有深度思考过的问题,今天在这里统一科普一下。

机械加工的热处理要求其实是设计环节的一个技术要求,如果你是一个机械结构设计工程师,你是需要具备这方面的认知能力的,如果你没有这样的意识,那你还不是一个合格的设计工程师,至少不是一个很全面的设计工程师。

零件的热处理设计要求的认知基本上是建立在对材料使用和加工的变化的认知上,所以这是一个很体系化的知识结构,它并不是孤立的存在的。

首先我们需要了解所谓的零件机械加工过程中的热处理到底包括了多少种方式?鉴于各种方式在机械加工过程中出现的频率和重要性,我们选择以下几种来进行分析,即重点式的分析。

在机械加工过程中,我们使用最多的是四种热处理方式:退火、正火、淬火和回火,下面做一一的分析。

01 退火处理

退火处理的定义:将金属零件加热到一定的高温,保持一段时间,然后让其自然冷却的一种金属热处理工艺。

其主要作用:

A、降低零件的硬度、改善切削加工性能;

B、消除零件残余应力,稳定尺寸、减少变形与裂纹概率;

C、细化晶粒,调整组织,消除材料组织缺陷;

D、 均匀材料组织和成分,改善材料性能或为后续热处理工艺做组织准备。

02 正火处理

正火处理的定义:将金属零件加热到一定的高温,保持一段时间,然后让其在空气中利用喷水、喷雾、吹风等方式进行冷却,其与退火处理不同的是,其冷却速度要快一些,所以得到的材料组织要更细,机械性能也有所提高。

其主要作用:

A、去除材料的内应力;

B、降低材料的硬度、提高塑性;

03 淬火处理

淬火处理的定义:将金属零件加热到临界温度 Ac3 或者 Ac1 以上温度,保持一段时间,使之全部或者部分奥氏体化,然后以大于临界冷却速度的冷速快冷到 Ms 以下进行马氏体转变的热处理工艺。

其主要作用:

A、大幅度提高零件的刚性、硬度、耐磨性和疲劳强度等;

B、满足某些特殊钢材的铁磁性、耐蚀性等物理、化学性能。

04 回火处理

回火处理的定义:是指将经过淬火硬化或正常化处理后的钢材再浸置于一低于临界温度一段时间后,以一定的速度冷却下来,以增加材料的韧性的一种热处理方式。

其主要作用:

A、消除工件淬火时产生的残留应力,防止变形和开裂;

B、调整工件的硬度、强度、塑性和韧性、达到更好的性能要求;

C、稳定组织与尺寸、保证精度;

D、 改善和提高加工性能。

注意,干货来了:

A、退火和正火通常可以相互代替使用,尤其是在处理后获得的零件硬度不高的话(一般以不影响加工性能为准),我们要优先选择正火处理,因为它的加工周期更短,成本也就相应的更低。

B、回火一般需要配合淬火或正火来使用,回火是替淬火和正火来“擦屁股”的,因为淬火与正火处理后,零件的硬度都会偏高,因此会存在很大残余应力,尤其是淬火处理,零件存在很大的脆硬性,通常一定要回火来“纠偏”才能更好的满足我们的使用要求。

C、淬火这个词在工厂通常念“zan huo”,特别是老一辈从业者都是这个念法,年轻人已经开始在改变,但是一时难以消除。

作为一个机械设计工程师,我们设计的零件需要用到热处理的时候,无非是以下几种要求:

A、消除材料的铸造应力,其目的是为了得到更加稳定的加工尺寸和精度;

B、提高零件的切削性能,其目的是在零件加工的过程中加工效率更高,加工质量更好,加工成本更低;

C、提高零件的刚性、硬度和耐磨性能,这个就不需要解释了吧。

我们对大部分零件的热处理要求都是围绕以上三个大的方面在设计,所以你只需要将以上的四种热处理方式对应你的要求来使用就行了。

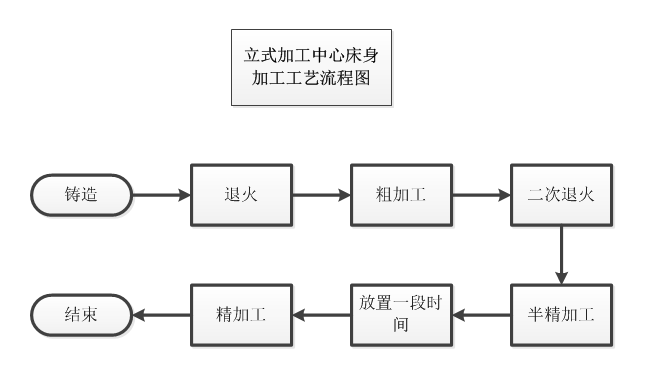

我们来举个例子,我们设计一个立式加工中心的床身,我们选择的材料是 HT300 灰口铸铁。其加工的工艺流程大致如下图:

A、拿到铸造毛坯后,我们首先需要做的就是退火。

退火的目的就是消除铸造残余内应力,提高零件的切削加工性能,当然也有一些厂家这里不做退火,为了节约成本,他们往往以延长铸造冷却的时间来到底去除部分内应力的目的,这也算是一种投机取巧的方式,但是按正规的方法,铸造后的零件毛坯是一定要做一次退火处理的。

C、接着是进入零件的粗加工工序,零件的粗加工工序因为对零件的尺寸没有太严格的要求,所以工厂都是采用大刀量切削,在大刀量切削的过程中,利用铣刀对零件的冲击来形成一定程度的振动处理,这也是一个释放应力的过程,但是这也是一个再次产生应力的过程,所以我们会接着对零件进行二次退火处理。

D、 二次退火处理,这次处理其目的和第一次是一样一样的,都是为了稳定材料组织,改善切削加工性能,去除零件内应力,因为我们需要保证零件加工后的尺寸和形位公差是稳定的,而不是随着时间变化而不断变化的(其实在现实的过程中,加工后的零件的尺寸精度和形位公差确实是变化的,这也是我们国家的高精度机床老是做不好的原因之一,甚至是最重要的原因之一,稳定性太差),其实在上个世纪七八十年代时候那些机床的基础件的材料稳定性要相对做得好一些,因为除了正规的二次退火处理,他们还进行自然时效处理,把铸件丢在露天的场地放置半年以上的时间,因为那个时候的产能有效,又是国家分配制销售,所以可以最大限度的保证材料的稳定性,现在就显得“世风日下”很多了,铸造出来就马上加工,有点小厂连一次退火都不做,反正产品出厂的时候是合格的,发到用户手中后,经过长度的运输颠簸,产品的主要零件的尺寸精度和形位公差已经发生了变化,特别是使用一段时间后,更是让人看不懂,这就是我们一直在设备制造业被动的原因所在,好的产品品质,一定是基于成本的上升来的。

E、 零件半精加工,因为零件的半精加工已经是属于切削量较小的加工工序,所以在加工过程中通常不会产生过大的加工应力,但是如果零件的尺寸精度较高,形位公差较严格,我们还是强烈建议将零件放置一段时间后再对零件进行精加工,这样零件可以在一种自然的状态下释放部分应力,以保证最后精加工出来的产品是稳定的。很多人都没有考虑过这个工艺过程,把零件加工的工艺安排得一环扣一环,看起来效率很高,其实质量并没有很好的保证。

F、 零件精加工工序,经过放置一段时间后,零件的材料已经变得相对稳定,在精加工阶段就显得尤为考验一个操作者的水平了,很多时候精加工精度并不单纯的来自加工机床的精度,其有可能是来自你装夹方式,特别是对于一些强度和刚性不是很好的零件,装夹的时候尤为要注意,不要用死力去压紧工件,一旦工件产生了形变,你加工好工件后,一松开夹紧,工件就会马上弹回原有状态,这个时候的加工精度就会改变,所以在精加工工序,装夹的力道显得尤为重要,这也是很多老师傅的不传之谜。

以上是一个零件在机械加工过程中牵涉到的热处理工艺的应用分享,其实类似的还有很多,例如淬火工艺,碳氮共渗工艺等等。这都需要我们在实际的工作经历种去总结和积累,这也是一个合格的机械设计工程师的能力凭证。

现在因为设备的数控性能越来越好,自动化程度越来越高,很多人觉得传统的机械知识已经在没落了,其实没有,这些东西是一个基础,如果没有这个基础,你会发现你还是无法很好的利用这些先进的技术,这是一个逐渐深化的过程,技术的道路上需要一步一步的去践行,步子迈得太大容易扯着蛋。